Mit der Markforged-Technologie entstehen neue Möglichkeiten!

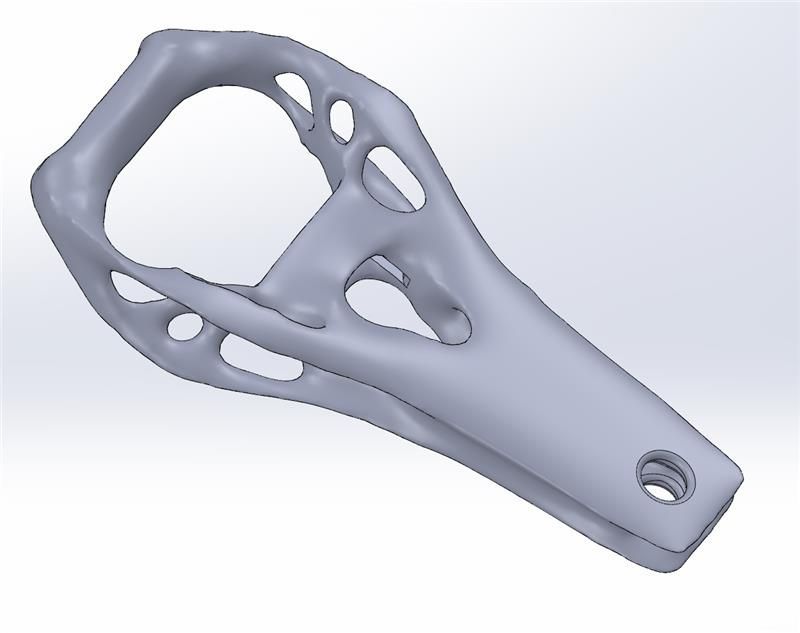

Mit unseren Markforged Druckern können im Vergleich zu Aluminiumteilen extreme Gewichtseinsparungen erzielt werden.

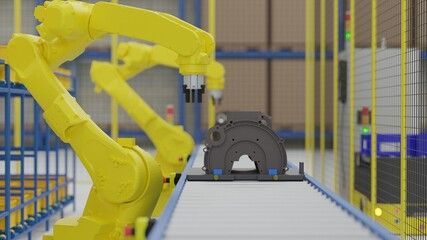

Das ist besonders in der Robotik Automation spannend, wenn Greifarmsysteme eingesetzt werden. Hier sind die Ladelasten limitiert respektiv hohe Lasten verlangsamen den Transportprozess.

Für Pick-und-Place-Anwendungen ist der Markforged ein wahres Talent, Kleinteile – die üblicherweise aus Blechbiegeteile hergestellt werden - können problemlos innerhalb weniger Stunden gedruckt und verbaut werden.

Sie haben ein Problem? Wir haben die Lösung! Im Handumdrehen können weitere Teile produziert werden und dies sogar bei Zweidrittel der Kosten gegenüber Carbon-Fertigungsteilen. Statt mehrere Tage und Wochen können Sie teilweise sogar innerhalb weniger Stunden das gewünschte Bauteil produzieren lassen und abholen. Die Bauteile werden autonom und über Nacht resp. über Nächte gedruckt. Komplexe Geometrien für den Einsatz im Sondermaschinenbau wie Abstandshalter und Montagelehren können ganz ohne Fräsen gefertigt werden.

Grössere Bauteile sind auch möglich: Sie können Bauteile aufgeteilt konstruieren und passgenau verschrauben oder ineinanderstecken. Der Kunststoff ist nicht stabil genug? Sogar Zahnräder können gebaut werden, Dank Carbon- Endlosfaser ist auch dies kein Thema mehr.

Einmal additive Fertigung-immer additive Fertigung! Jedes Unternehmen kann additive Fertigung einsetzen, wichtig ist, dass man umdenkt und somit von der Kosten-/Zeitersparnis profitieren kann. Bist du dabei?