Einblicke in den Produktions- und Nachbearbeitungsprozess von additiv gefertigten Bauteilen

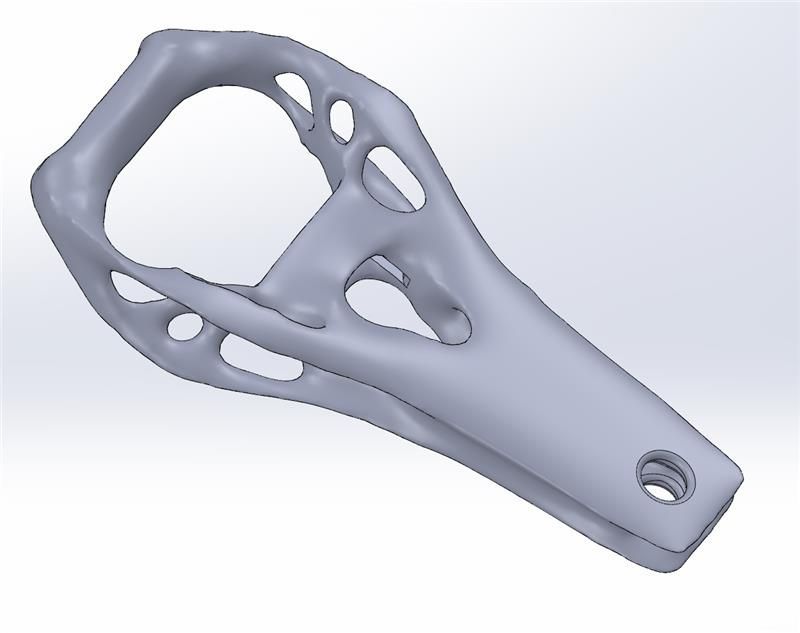

Der Prozess der additiven Fertigung, insbesondere durch Selektives Lasersintern (SLS), ist eine ideale Kombination aus Präzision, Effizienz und Flexibilität. In diesem Beitrag werfen wir einen Blick auf die typischen Schritte, die bei der Herstellung und Nachbearbeitung von Bauteilen durchlaufen werden – von der ersten Reinigung bis zur Qualitätskontrolle und Auslieferung. Dabei wird deutlich, wie technische Prozesse und manuelle Arbeit zusammenspielen, um hochwertige Ergebnisse zu gewährleisten.

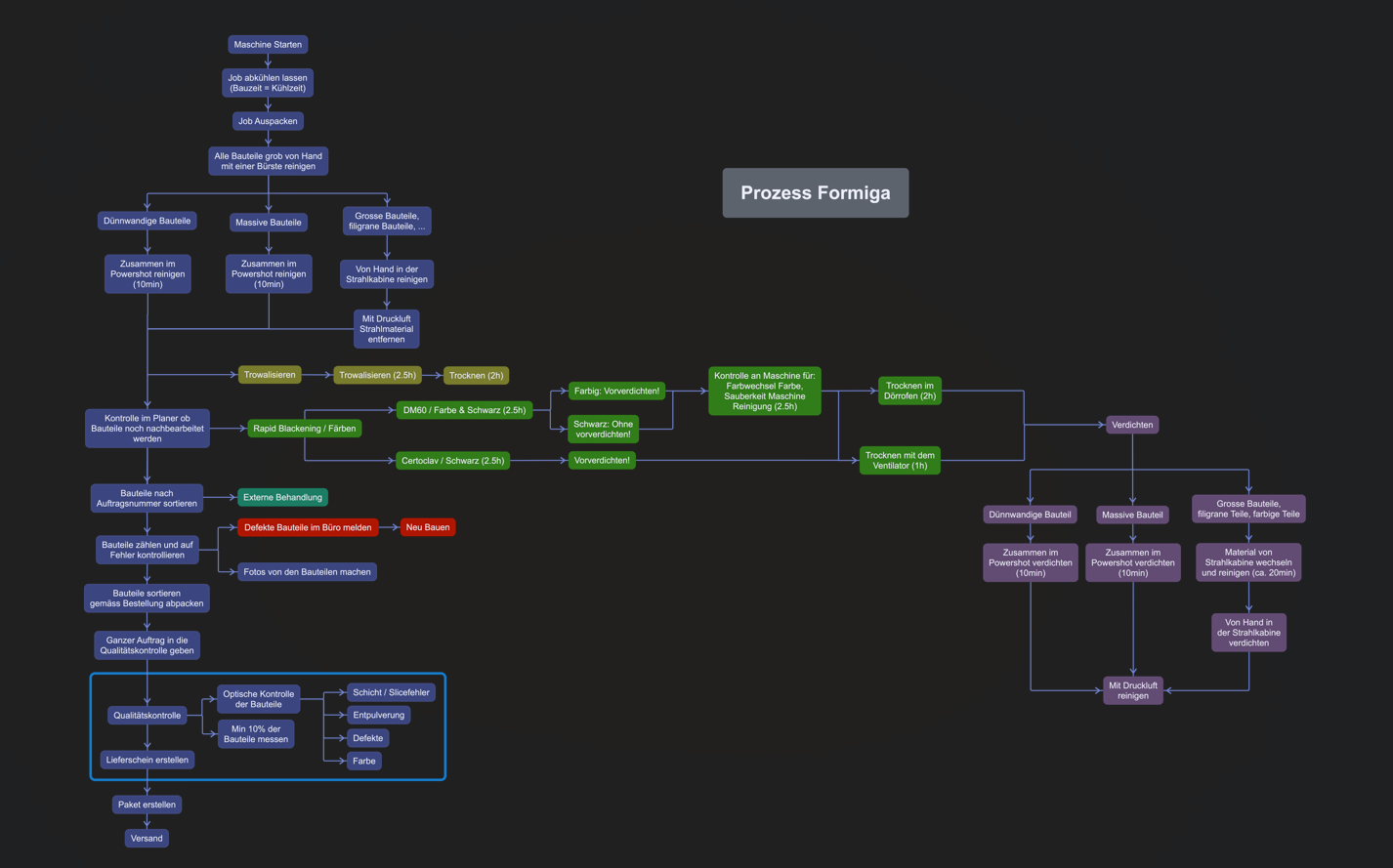

1. Start der Produktion

Alles beginnt mit dem Start der Fertigungsmaschine, die das gewünschte Bauteil Schicht für Schicht aufbaut. Nach der Bauzeit und einer notwendigen Abkühlphase werden die Bauteile aus der Maschine entnommen und grob von überschüssigem Pulver befreit. Dieser Schritt bereitet die Bauteile auf die weiteren Nachbearbeitungsschritte vor.

2. Erste Reinigung

Die Bauteile werden nach ihren spezifischen Eigenschaften, wie Größe, Dicke oder Materialanforderungen, unterschieden und entsprechend gereinigt:

- Standardbauteile werden in speziellen Reinigungsgeräten wie einer Powershot-Anlage bearbeitet.

- Größere oder empfindlichere Teile werden vorsichtig von Hand gereinigt, um mögliche Schäden zu vermeiden.

3. Nachbearbeitung

Nach der Reinigung werden die Bauteile je nach Anforderungen weiter bearbeitet:

- Oberflächenveredelung: Viele Bauteile werden getrowalisiert, um glattere Oberflächen zu erzielen und die Haptik zu verbessern.

- Farbgebung: Wenn gewünscht, können Bauteile gefärbt oder beschichtet werden, um spezielle optische oder funktionale Eigenschaften zu erreichen.

4. Kontrolle und Sortierung

Die gereinigten und bearbeiteten Bauteile werden anschließend geprüft und sortiert. Hierbei wird überprüft, ob sie den technischen Anforderungen und Kundenwünschen entsprechen. Sollte ein Bauteil nicht den Qualitätskriterien genügen, wird dies dokumentiert und je nach Bedarf eine Neuproduktion angestoßen.

5. Qualitätsprüfung

Eine sorgfältige Qualitätskontrolle stellt sicher, dass die gefertigten Teile einwandfrei sind:

- Visuelle Kontrolle: Jedes Bauteil wird auf Fehler und Mängel hin untersucht.

- Masshaltigkeitsprüfung: Eine stichprobenartige Prüfung stellt sicher, dass die Bauteile die vorgegebenen Maße und Toleranzen einhalten.

- Defektprüfung und Farbkontrolle: Spezielle Aufmerksamkeit gilt der Oberflächenqualität und der gewünschten Farbgebung.

6. Finalisierung und Versand

Nach Abschluss aller Prüfungen werden die Bauteile für den Versand vorbereitet. Sie werden sicher verpackt, ein Lieferschein wird erstellt, und die fertigen Bauteile treten ihre Reise zum Kunden an.

Fazit: Effizienz trifft auf Präzision

Der Produktions- und Nachbearbeitungsprozess in der additiven Fertigung ist durchdacht und effizient gestaltet. Moderne Maschinen und manuelle Arbeit ergänzen sich, um Bauteile in höchster Qualität zu liefern. Die Kombination aus flexiblen Nachbearbeitungsmethoden und strenger Qualitätskontrolle ermöglicht es, die Anforderungen unterschiedlichster Projekte zu erfüllen.

Wenn Sie neugierig auf diese spannenden Prozesse sind oder sich über die Möglichkeiten der additiven Fertigung informieren möchten, freuen wir uns über Ihre Anfrage!