Design für Additive Fertigung

Design für Additive Fertigung: Das volle Potenzial des 3D-Drucks entfesseln

Die additive Fertigung, besser bekannt als 3D-Druck, hat die Welt im Sturm erobert und revolutioniert Branchen von der Luft- und Raumfahrt bis hin zu medizinischen Geräten. Das wahre Potenzial dieser Technologie liegt jedoch nicht nur in der Fähigkeit, Objekte zu drucken, sondern in einem durchdachten Ansatz für die Gestaltung dieser Objekte. Hier kommt das Konzept "Design für Additive Fertigung" (DfAM) ins Spiel. Durch das Verständnis und die Nutzung der einzigartigen Vorteile des 3D-Drucks können Unternehmen erstaunliche Ergebnisse erzielen, die über die traditionellen Fertigungstechniken hinausgehen.

Die Kraft des 3D-Drucks: Komplexität ohne zusätzliche Kosten

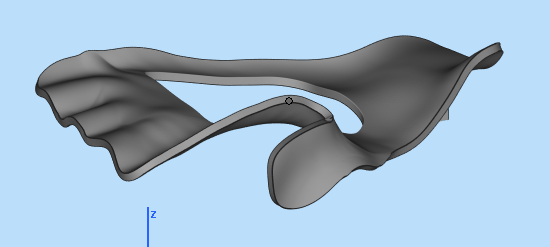

Einer der faszinierendsten Aspekte des 3D-Drucks ist die Fähigkeit, hochkomplexe Strukturen ohne zusätzliche Kosten zu erstellen. Anders als bei traditionellen Fertigungsverfahren, bei denen Komplexität oft mit höheren Kosten verbunden ist, gedeiht der 3D-Druck bei filigranen Designs. Der additive Prozess baut Objekte Schicht für Schicht auf, was die Schaffung organischer Formen, Gitterstrukturen und Geometrien ermöglicht, die mit herkömmlichen Methoden entweder unmöglich oder extrem teuer wären.

Ein Beispiel hierfür sind Bauteile in der Luft- und Raumfahrt, die leichte, aber dennoch robuste Strukturen erfordern. Mit dem 3D-Druck lassen sich komplexe innere Geometrien, wie Waben- oder Gittermuster, herstellen, die das Gewicht reduzieren und dennoch die Festigkeit beibehalten. Solche Designs sind mit traditionellen Fertigungstechniken nicht realisierbar, aber durch 3D-Druck problemlos machbar.

"Bauteile in Bauteilen"

Ein weiterer revolutionärer Vorteil des 3D-Drucks ist die Fähigkeit, "Bauteile in Bauteilen" zu produzieren. Das bedeutet, dass mehrere Komponenten, die normalerweise zusammengebaut werden müssten, als eine Einheit gedruckt werden können. In der traditionellen Fertigung werden Bauteile separat hergestellt und dann montiert, was oft Befestigungen, Klebstoffe oder zusätzlichen Arbeitsaufwand erfordert. Dieser Prozess kann zeitaufwändig und kostspielig sein.

Beim 3D-Druck ist es möglich, komplexe Baugruppen als ein einziges Teil zu entwerfen, wodurch die Nachproduktion und die Montage entfallen. Beispielsweise können bewegliche Teile wie Zahnräder, Scharniere oder mechanische Baugruppen zusammen gedruckt und direkt funktionsfähig aus dem Drucker entnommen werden. Dies spart nicht nur Zeit, sondern verringert auch das Risiko von Montagefehlern oder falschen Ausrichtungen der Teile. Branchen wie Robotik und Luft- und Raumfahrt nutzen diesen Ansatz zunehmend, um die Produktion zu optimieren und die Zuverlässigkeit der Produkte zu verbessern.

Fazit

Design für Additive Fertigung bedeutet nicht nur, bestehende Entwürfe für den 3D-Druck anzupassen – es geht darum, die einzigartigen Fähigkeiten des 3D-Drucks zu nutzen, um intelligentere und effizientere Produkte zu schaffen. Durch die Nutzung der Freiheit, komplexe Strukturen zu entwerfen, Montagekosten zu senken und den Materialeinsatz zu optimieren, können Unternehmen das volle Potenzial der additiven Fertigung ausschöpfen.

Für Unternehmen, die in der sich schnell verändernden Welt der modernen Fertigung wettbewerbsfähig bleiben wollen, ist das Verständnis und die Anwendung von DfAM keine Option – es ist eine Notwendigkeit.