Vapor Smoothing (Chemische Glätten): Verbesserung von 3D-Drucken mit einem glatten Finish

Der 3D-Druck hat die Art und Weise, wie wir Produkte entwerfen, Prototypen erstellen und herstellen, revolutioniert. Dennoch gibt es eine häufige Herausforderung bei 3D-gedruckten Objekten, insbesondere bei denen, die mit der Fused Deposition Modeling (FDM)-Technologie hergestellt werden: die sichtbaren Schichtlinien, die während des Druckprozesses entstehen. Diese Linien sind zwar ein natürlicher Teil des Verfahrens, können jedoch das Erscheinungsbild und die Funktionalität des Endprodukts beeinträchtigen. Hier kommt das Vapor Smoothing ins Spiel – eine Nachbearbeitungstechnik, die raue, geschichtete Drucke in glatte, polierte Objekte verwandelt, die professionell aussehen.

Was ist Vapor Smoothing?

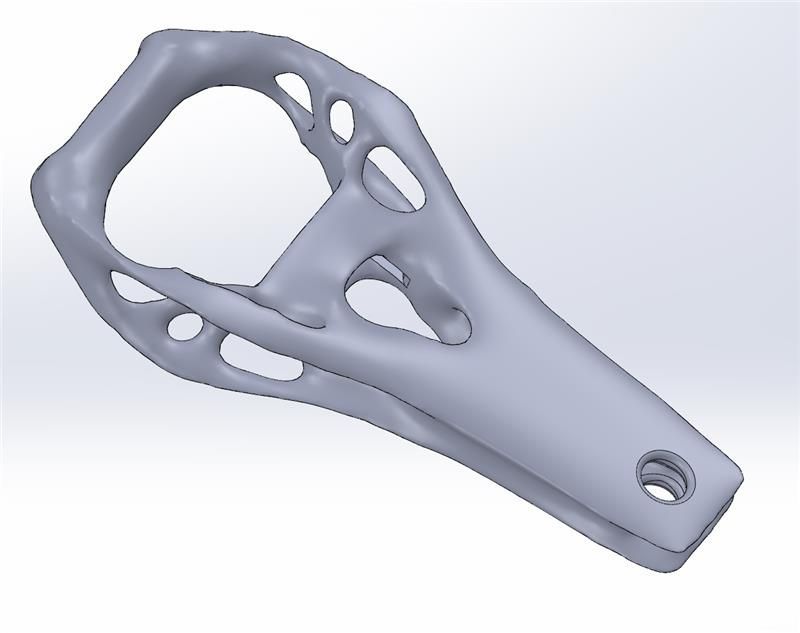

Vapor Smoothing ist eine Technik, bei der die Oberfläche eines 3D-gedruckten Objekts einem chemischen Dampf ausgesetzt wird, der die äussere Schicht des Drucks erweicht und glättet. Der Dampf schmilzt das Material an der Oberfläche leicht an, füllt Lücken und eliminiert die Schichtlinien, wodurch ein glänzendes, verfeinertes Finish entsteht. Sobald der Dampf verflogen ist, verfestigt sich die Oberfläche wieder, was zu einem glatteren und optisch ansprechenderen Objekt führt.

Die Vorteile von Vapor Smoothing

- Verbesserte Ästhetik: Der Hauptvorteil des Vapor Smoothing ist das verbesserte Aussehen von 3D-gedruckten Objekten. Durch das Entfernen sichtbarer Schichtlinien führt dieser Prozess zu einem glatten, glänzenden Finish, das dem Aussehen von Spritzgussteilen nahekommt.

- Erhöhte Festigkeit und Haltbarkeit: Vapor Smoothing verbessert nicht nur das Erscheinungsbild, sondern kann auch die mechanischen Eigenschaften des Drucks verbessern. Durch das Verschmelzen der äusseren Schichten erhöht der Prozess die Festigkeit des Objekts und macht es widerstandsfähiger gegen Abnutzung.

- Wasserbeständigkeit: Die Schichtlinien in einem 3D-Druck können winzige Lücken erzeugen, die es Flüssigkeiten ermöglichen, in das Objekt einzudringen. Vapor Smoothing verschliet diese Lücken und verbessert die Wasserbeständigkeit, wodurch das Objekt für Anwendungen geeignet ist, bei denen es Feuchtigkeit ausgesetzt wird.

- Reduzierte Nachbearbeitungszeit: Im Vergleich zu manuellen Methoden wie Schleifen und Feilen reduziert Vapor Smoothing die Nachbearbeitungszeit erheblich. Der Prozess ist automatisiert und liefert mit minimalem Aufwand konsistente Ergebnisse.

Fazit

Vapor Smoothing ist eine leistungsstarke Technik zur Verbesserung des Aussehens und der Leistungsfähigkeit von 3D-gedruckten Objekten. Egal, ob Sie funktionale Prototypen oder ästhetisch ansprechende Ausstellungsstücke herstellen, Vapor Smoothing hebt das Endprodukt durch eine glatte, polierte Oberfläche auf ein neues Niveau. Da sich der 3D-Druck weiterhin weiterentwickelt, kann das Beherrschen des Vapor Smoothing Ihren Projekten einen professionellen Vorteil verschaffen, der sie von anderen abhebt.

Das Ausprobieren dieser Technik kann neue Möglichkeiten in Ihrem 3D-Druckprozess eröffnen und bietet eine verbesserte Ästhetik, Haltbarkeit und Funktionalität.